ABSTRAK

Saat

ini, pengendali Proportional Integral Derivative (PID) digunakan secara umum

untuk mendapatkan solusi optimum. Solusi dikatakan optimum apabila output di

kehidupan nyata sesuai dengan output yang telah ditentukan. Oleh karena itu,

pengendali adalah suatu hal yang dibutuhkan. Tantangan dalam menggunakan

pengendali adalah tuning parameter untuk mencari konstanta parameter PID

seperti Proporsional Gain (KP), Waktu Integral (KI) dan Waktu Derivatif (KD).

Untuk memaksimalkan kinerja motor DC, pengaturan pengendali PID yang tepat

merupakan hal yang sangat penting. Desain pengendali PID sebagai pengendali

motor DC sudah sering dilakukan. Penggunaan pengendali PID membutuhkan

pengaturan parameter yang tepat untuk mendapatkan kinerja yang optimal pada

motor. Metode yang umum dalam menentukan parameter pengendali PID adalah trial

and error. Namun hasil yang didapat tidak membuat pengendali PID optimal dan

justru akan merusak sistem. Oleh karena itu, penelitian ini menggunakan salah

satu metode penalaan parameter PID dengan menggunakan metode cerdas berbasis

Genetic Algorithm (Algoritma Genetik) untuk mengoptimasi dan menentukan

parameter yang tepat dari PID. Algoritma genetik adalah salah satu algoritma

yang menggunakan genetika sebagai model algoritmanya. Algoritma genetik

terinspirasi dari meniru proses seleksi alam, yaitu proses yang menyebabkan

evolusi biologis. Konsep inilah yang diadaptasi dan diterapkan dengan baik

untuk menala parameter PID. Penggunaan metode algoritma genetik dapat

memberikan hasil yang lebih baik pada setiap iterasinya. Hasil penelitian

menunjukkan bahwa overshoot yang dihasilkan karena adanya respon kecepatan

setelah penambahan PID adalah kurang dari 10%.

Kata Kunci: Pengendali

PID, algoritma genetik, motor DC.

BAB I

PENDAHULUAN

1.1. Latar

Belakang

Pengendali Proportional Integral Derivative (PID) merupakan pengendali konvensional yang masih banyak digunakan dalam dunia industri dibandingkan jenis kendali yang lebih modern. Pengendali PID memiliki 3 parameter, yaitu Konstanta Proporsional (KP), Konstanta Integral (KI), dan Konstanta Derivatif (KD). Tujuannya adalah untuk mendapatkan respon sistem yang optimal sesuai dengan spesifikasi perancangan yang diinginkan. Teknik penalaan PID ada beberapa metode, diantaranya metode Ziegler-Nichols, metode Fuzzy, dan metode Astrom-relay. Kebanyakan penalaan metode ini membutuhkan pengetahuan yang luas tentang sistem kontrol sehingga perlunya alternatif untuk otomatisasi penalaan dan praktisi yang tidak memerlukan pengetahuan sistem kontrol secara mendalam. Penggunaan pengendali PID membutuhkan pengaturan parameter yang tepat untuk mendapatkan kinerja yang optimal pada motor. Metode yang umum dalam menentukan parameter pengendali PID adalah trial and error. Namun hasil yang didapat tidak membuat pengendali PID optimal dan justru akan merusak sistem.

Pada penelitian ini,

Algoritma Genetik digunakan untuk menentukan parameter pengendali PID pada

motor DC sehingga pengendali dapat menghasilkan tanggapan sistem yang baik

(satisfactory response), khususnya pada kasus-kasus plant sample yang memiliki

orde tinggi. Algoritma Genetik merupakan suatu teknik optimasi berbasis evolusi

alam, yaitu melalui proses mutasi, pindah silang dan seleksi. Setelah

mendapatkan model sistem, Algoritma Genetik digunakan secara off-line dengan

simulasi untuk menentukan parameter pengendali PID. Hasil yang diperoleh saat

pengujian dan simulasi akan dirangkum dalam tabel pengaruh nilai parameter PID

dengan metode Algoritma Genetik.

1.2. Rumusan Masalah

1. Bagaimana Algoritma Genetik dapat digunakan untuk menyesuaikan parameter pengendali PID pada motor DC sehingga menghasilkan respons sistem yang optimal?

2. Apakah Algoritma Genetik mampu memberikan hasil yang lebih baik dibandingkan metode trial and error dalam penentuan parameter PID, terutama pada plant sample yang memiliki orde tinggi?

3. Seberapa efektif penerapan Algoritma Genetik dalam simulasi untuk menghasilkan parameter PID yang optimal pada motor DC?

1.3. Tujuan Penelitian

1. Mengembangkan

metode optimasi parameter PID menggunakan Algoritma Genetik untuk menghasilkan

respons sistem yang optimal pada motor DC.

2. Menganalisis

dan membandingkan hasil parameter PID yang diperoleh melalui Algoritma Genetik

dengan metode konvensional trial and error.

3. Menguji

efektivitas Algoritma Genetik dalam menyesuaikan parameter PID pada motor DC

melalui simulasi plant sample dengan orde tinggi.

1.4. Manfaat

Penelitian

1. Memberikan

alternatif metode penentuan parameter PID yang lebih otomatis dan akurat,

sehingga memudahkan praktisi yang kurang memahami sistem kontrol secara

mendalam.

2. Mengurangi

waktu dan usaha dalam proses penalaan parameter PID pada motor DC melalui

pendekatan Algoritma Genetik yang lebih efisien dibandingkan trial and error.

3. Menyediakan

kontribusi ilmiah dalam bentuk data dan hasil simulasi yang dapat menjadi acuan

dalam penerapan teknik optimasi pada sistem kontrol motor DC dan sistem kontrol

industri lainnya.

BAB II

TINJAUAN PUSTAKA

2.1. Pengendali PID

Pengendali

Proportional Integral Derivative (PID) adalah jenis pengendali umpan balik yang

paling banyak digunakan dalam industri, terutama untuk sistem dengan dinamika

yang relatif sederhana. Pengendali PID memiliki tiga parameter utama: konstanta

proporsional (Kp), konstanta integral (Ki), dan konstanta derivatif (Kd).

Ketiga parameter ini mempengaruhi respons sistem secara keseluruhan, seperti

kecepatan respons, stabilitas, dan tingkat osilasi (Ogata, 2010).

Menurut

Astrom dan Hagglund (2006), pengendali PID memiliki keunggulan dalam

kesederhanaan struktur dan kemampuannya untuk memberikan kinerja yang memadai

dalam beragam aplikasi. Namun, efektivitas pengendali PID sangat bergantung

pada akurasi parameter yang ditentukan. Pemilihan parameter yang tepat

seringkali dilakukan dengan teknik trial and error yang membutuhkan waktu dan

tidak menjamin hasil optimal.

2.2. Teknik Penalaan PID

Teknik

penalaan PID bertujuan untuk menentukan nilai optimal dari parameter Kp, Ki,

dan Kd agar sistem kontrol bekerja sesuai spesifikasi yang diinginkan. Salah

satu metode klasik yang banyak digunakan adalah metode Ziegler-Nichols, yang

diperkenalkan pada tahun 1942. Metode ini memberikan aturan penalaan berbasis

eksperimen, namun sering kali tidak cukup akurat untuk sistem dengan

karakteristik kompleks (Ziegler & Nichols, 1942).

Sebagai

alternatif, metode penalaan lain seperti metode Fuzzy Logic dan Astrom-Relay

telah dikembangkan untuk meningkatkan akurasi parameter PID (Astrom &

Hagglund, 1995). Akan tetapi, metode-metode ini tetap memerlukan pengetahuan

yang cukup mendalam tentang dinamika sistem, yang tidak selalu dimiliki oleh

praktisi di lapangan.

2.3. Algoritma Genetik untuk Optimasi PID

Algoritma

Genetik (Genetic Algorithm atau GA) adalah salah satu metode optimasi berbasis

teori evolusi yang bekerja dengan prinsip seleksi alamiah. Algoritma ini

menggunakan proses seperti seleksi, mutasi, dan crossover untuk menemukan

solusi optimal dari masalah tertentu (Goldberg, 1989). Dalam konteks pengendali

PID, Algoritma Genetik dapat digunakan untuk mengoptimalkan parameter Kp, Ki,

dan Kd tanpa memerlukan pengetahuan mendalam tentang karakteristik sistem

kontrol.

Beberapa

penelitian telah membuktikan keefektifan Algoritma Genetik dalam optimasi

parameter PID. Misalnya, penelitian oleh Rashid dan Hussain (2014) menunjukkan

bahwa GA dapat memberikan hasil penalaan PID yang lebih baik dibandingkan

metode konvensional dalam beberapa kasus tertentu, terutama pada sistem orde

tinggi yang kompleks. Dalam penelitian lain, Wahyudi dan Pranoto (2020)

menemukan bahwa penggunaan GA pada sistem kontrol motor DC meningkatkan

stabilitas dan kecepatan respons sistem.

2.4. Penggunaan Algoritma Genetik dalam

Sistem Motor DC

Motor

DC banyak digunakan dalam industri karena kemampuannya untuk menyediakan

kecepatan dan torsi yang stabil serta kontrol yang relatif mudah. Namun, untuk

memastikan performa yang optimal, parameter pengendali PID pada motor DC harus

disesuaikan dengan karakteristik beban dan kondisi operasi (Bolton, 2015).

Beberapa studi telah menggunakan Algoritma Genetik untuk optimasi pengendalian

pada motor DC dan menunjukkan peningkatan signifikan dalam performa sistem (Sun

et al., 2016).

Menurut

penelitian oleh Tan dan Zheng (2018), penggunaan Algoritma Genetik dalam tuning

PID pada motor DC berhasil mengurangi kesalahan steady-state dan mempercepat

waktu respon sistem. Hal ini menunjukkan bahwa GA memiliki potensi besar dalam

memperbaiki kualitas sistem kontrol pada berbagai jenis motor, termasuk motor

DC.

2.5. Simulasi dan Evaluasi Parameter PID

Dalam

aplikasi Algoritma Genetik pada tuning PID, simulasi sangat penting untuk

menguji efektivitas parameter yang diperoleh. Simulasi umumnya dilakukan secara

offline untuk memastikan bahwa hasil parameter tuning dari GA sesuai dengan

kondisi nyata tanpa harus melakukan eksperimen langsung pada hardware (Johnson

et al., 2017). Metode ini memberikan gambaran awal performa sistem dan

mengurangi risiko kerusakan perangkat keras akibat penalaan yang kurang tepat.

BAB III

METODE PENELITIAN

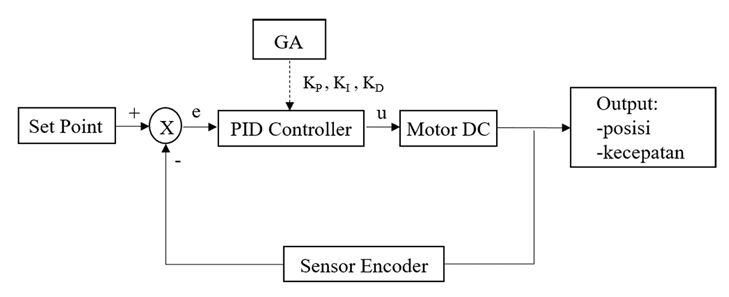

Dalam

desain sistem ini, digunakan algoritma genetik untuk menentukan parameter

pengendali PID. Diagram blok pengendali PID dengan fungsi alih ditunjukkan pada

Gambar 1.

Gambar

1 menunjukan bahwa input sistem berupa sebuah tuning parameter PID dengan

menggunakan Algoritma Genetik (GA) sebagai metode pengendalinya untuk mencari

konstanta parameter PID. Plant yang digunakan ialah sebuah sistem kendali umpan

balik yang keluarannya berupa sebuah kecepatan dari motor DC.

3.2.

Diagram Blok Hardware

Selain

adanya diagram blok tuning pengendali PID, pada penelitian ini dibuat juga

diagram blok hardware serta wiring hardware untuk menunjukkan penjelasan

perangkat keras yang digunakan. Diagram blok hardware ditunjukkan pada Gambar

2.

Pada

Gambar 2 diperlihatkan diagram blok pemodelan motor DC yang menggunakan board

Arduino Uno R3 sebagai pengendali sistem. Board Arduino mendapat supply

tegangan dari power supply yang sudah disiapkan sebesar 12 volt yang disalurkan

pada driver motor untuk menggerakkan motor DC. Selanjutnya gerakan putar motor

DC akan dicatat oleh encoder yang akan diberikan pada Arduino Uno R3 agar dapat

dilihat hasilnya pada software Arduino Ide pada menu serial monitor dan serial

plotter.

3.3.

Diagram Pengkabelan Hardware

Wiring

diagram atau diagram pengkabelan dari sistem yang dibuat dapat dilihat pada

Gambar 3.

Perancangan

perangkat keras dibuat untuk mengontrol motor DC, dan driver motor untuk

melihat respon sistem dan juga sebagai alat pengambilan data yang diperlukan

untuk memodelkan motor DC menggunakan pendekatan pemodelan identifikasi sistem,

data yang akan digunakan berupa tegangan dan kecepatan putar motor DC.

3.4.

Algoritma Genetik

Prosedur

Algoritma Genetik digambarkan dalam bentuk flowchart yang ditunjukkan pada

Gambar 4.

Berdasarkan

Gambar 4, standar utama Algoritma Genetik mencakup empat operator sebagai

berikut:

a.

Seleksi GA adalah operasi seleksi yang akan memilih solusi induk.

b.

Selama fase reproduksi GA, individu dipilih dari populasi dan direkombinasi,

menghasilkan keturunan yang pada gilirannya akan terdiri dari generasi

berikutnya.

c.

Crossover mengambil dua induk dan memotong string kromosom induk di beberapa

posisi yang dipilih secara acak, untuk menghasilkan dua segmen “kepala” dan dua

segmen “ekor”.

d.

Mutasi diterapkan pada setiap anak secara individual, setelah crossover.

HASIL DAN PEMBAHASAN

4.1.

Pemilihan Model Transfer Function

Motor

DC Model TF Motor DC tersebut diambil dari jurnal, yaitu

4.2.

Pengujian menggunakan Metode Trial and Error

Pengujian dengan metode trial and error atau

metode coba-coba pada nilai KP, KI dan KD dilakukan untuk mengetahui

perbandingan parameter PID yang didapatkan. Pengujian dengan metode tersebut

menggunakan plant motor DC pada Matlab seperti ditunjukkan pada Gambar 5.

Hasil

dari pengujian menggunakan metode trial and error ini ditunjukkan pada Tabel 1.

Pengujian dilakukan sebanyak lima kali dengan hasil berupa grafik pada plant motor DC seperti yang ditunjukkan pada Gambar 6 dan Gambar 7.

Berdasarkan

pengujian yang dilakukan, diperoleh nilai overshoot yang sangat besar yaitu

85,6825% untuk Gambar 6 dan 49,2620% untuk Gambar 7. Nilai settling time yang

didapat bernilai NaN. NaN adalah singkatan dari Not a Number (bukan angka). NaN

ialah nilai tipe data numerik yang mewakili nilai yang tidak ditentukan atau

tidak terwakili, terutama dalam aritmatika titik-mengambang. Dalam pengujian

menggunakan metode trial and error ini menunjukkan bahwa semua percobaan yang

dilakukan bernilai NaN dan terjadi pada data settling time. Pengujian

menggunakan metode trial and error tidak efektif dalam mencari parameter PID

yang diinginkan.

4.3.

Pengujian menggunakan Metode Algoritma Genetik (GA)

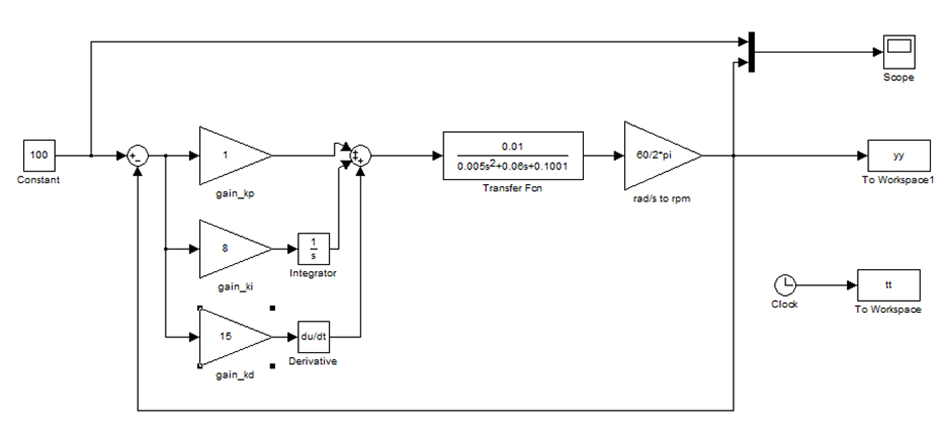

Pengujian

menggunakan metode Algoritma Genetik dilakukan dengan tiga macam pengujian yang

dipengaruhi oleh fungsi Algoritma Genetik itu sendiri. Fungsi Algoritma Genetik

di antaranya adalah proses mutasi, proses pindah silang dan jumlah generasi

variasi. Proses pengujian dijalankan dengan Matlab.

4.3.1. Pengujian menggunakan GA

dengan Pengaruh Pmutasi

Pengaruh

Pmutasi dilakukan dengan proses memasukkan nilai Pmutasi 0,8 dan 1. Selanjutnya

memasukkan nilai Psilang 0,6 pada semua data yang dicobakan dan menggunakan

jumlah generasi 100. Hasil simulasi untuk transfer function motor DC pada

persamaan pemilihan model ditampilkan pada Gambar 8 dan Gambar 9.

Pengujian selanjutnya ialah memasukkan nilai parameter PID (KP, KI, KD) yang didapatkan dari hasil simulasi Pmutasi pada plant motor DC Matlab. Hasil yang ditampilkan dari pengujian tersebut berupa grafik yang ditunjukkan pada Gambar 10 dan Gambar 11.

Dari hasil simulasi Pmutasi 0,8 dan Pmutasi 1, diperoleh nilai overshoot yang sama, yaitu sebesar 0%. Hasil yang ditunjukkan pada grafik di atas bisa dianggap lebih baik dari grafik dengan metode trial and error. Akan tetapi, nilai overshoot tersebut belum tentu mutlak saat pengujian menggunakan alat. Hasil dari pengujian menggunakan metode GA dengan pengaruh Pmutasi ini ditunjukkan pada Tabel 2.

Dari hasil pengujian 2 ini diperoleh nilai overshoot 0 pada seluruh data. Overshoot yang didapatkan sudah optimal dengan nilai parameter PID yang sudah memenuhi syarat, yaitu KP ≥ KI ≥ KD.

4.3.2 Pengujian menggunakan GA dengan

Pengaruh Psilang

Pengaruh Psilang dilakukan dengan proses

memasukkan nilai Psilang 0,2; 0,4. Selanjutnya memasukkan nilai Pmutasi 0,6

pada semua data yang dicobakan dan menggunakan jumlah generasi 100. Hasil

simulasi untuk transfer function motor DC pada persamaan pemilihan model

ditampilkan pada Gambar 12 dan Gambar 13.

Pengujian

selanjutnya ialah memasukkan nilai parameter PID (KP, KI, KD) yang didapatkan

dari hasil simulasi Psilang pada plant motor DC Matlab. Hasil yang ditampilkan

dari pengujian tersebut berupa grafik yang ditunjukkan pada Gambar 14 dan

Gambar 15.

Hasil

yang diperoleh dari simulasi Psilang 0,2 memiliki nilai overshoot yang besar,

yaitu 36,1315%. Sedangkan simulasi Psilang 0,24 menghasilkan nilai overshoot

sebesar 0%. Hasil yang ditunjukkan pada grafik di atas bisa dianggap lebih baik

dari grafik dengan metode trial and error, tetapi belum lebih baik dari grafik

metode GA Pmutasi yang menampilkan grafik tanpa overshoot lebih banyak. Hasil

dari pengujian menggunakan metode GA dengan pengaruh Psilang ini ditunjukkan

pada Tabel 3.

Dari

hasil pengujian 3 ini diperoleh nilai overshoot 0 pada data nomor 2. Overshoot

yang didapatkan sudah optimal dengan nilai parameter PID yang sudah memenuhi

syarat, yaitu KP ≥ KI ≥ KD.

4.3.3 Pengujian menggunakan GA dengan

Pengaruh Jumlah Generasi Variasi

Pengaruh

jumlah generasi sangat menentukkan parameter PID, jumlah generasi ini tidak

mutlak harus lebih besar ataupun lebih kecil karena ditentukan dengan

pergerakan dari nilai fitness terbaik. Jumlah generasi yang digunakan pada

simulasi ini terdiri dari lima data, yaitu jumlah generasi 120 dan jumlah

generasi 150. Selanjutnya memasukkan nilai Pmutasi dan Psilang 0,6 pada semua

data yang dicobakan. Hasil simulasi untuk transfer function motor DC pada

persamaan pemilihan model ditampilkan pada Gambar 16 dan Gambar 17.

Pengujian

selanjutnya ialah memasukkan nilai parameter PID (KP, KI, KD) yang didapatkan

dari

hasil simulasi jumlah generasi variasi pada plant motor DC Matlab. Hasil yang

ditampilkan

dari

pengujian tersebut berupa grafik yang ditunjukkan pada Gambar 18 dan Gambar 19.

Hasil

yang diperoleh dari simulasi jumlah generasi 120 dan jumlah generasi 150

memiliki nilai overshoot yang sama, yaitu 0%. Hasil yang ditunjukkan pada

grafik di atas bisa dianggap lebih baik dari grafik dengan metode trial and

error dan grafik dengan metode GA Pmutasi karena menampilkan overshoot yang

lebih banyak. Akan tetapi, nilai overshoot tersebut belum tentu

mutlak

saat pengujian menggunakan alat. Hasil dari pengujian menggunakan metode GA

dengan

pengaruh

jumlah generasi variasi ini ditunjukkan pada Tabel 4.

4.4.

Pengujian Hardware

Hardware

yang digunakan pada pengujian tersebut ditunjukkan pada Gambar 20.

Pengujian

hardware dilakukan setelah proses pengujian 1 sampai pengujian 4 mendapatkan

hasil berupa 6 data nilai parameter PID (KP, KI, KD) menggunakan metode trial

and error dan GA. Kemudian data tersebut diuji pada alat yang telah dirancang

untuk mendapatkan hasil optimal yang sesuai dengan tujuan peneliti. Proses

pengujian hardware dijalankan dengan aplikasi Arduino dan untuk menampilkan

informasi respon sistem menggunakan Matlab. Hasil dari pengujian hardware ini

ditunjukkan pada Tabel 5.

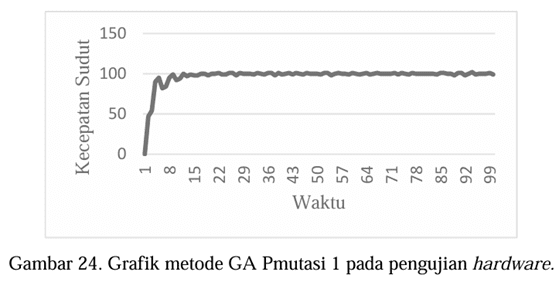

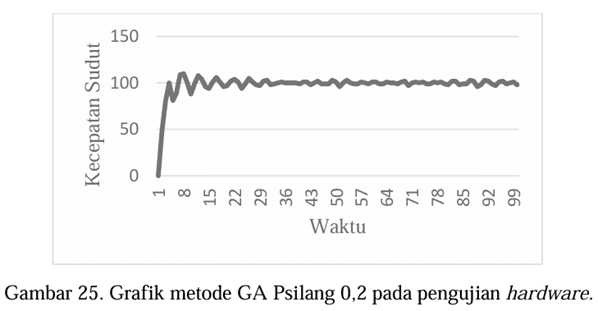

Pengujian

hardware dilakukan sebanyak 8 kali sesuai dengan jumlah data dari pengujian

sebelumnya. Urutan dari pengujian tersebut sudah sesuai dengan pengujian 1

sampai 4. Hasil daripengujian hardware berupa grafik kecepatan motor DC yang

kemudian akan dibandingkan untuk mendapatkan nilai overshoot terkecil. Grafik

tersebut ditunjukkan pada Gambar 21 sampai Gambar 28.

Dari

hasil pengujian hardware menggunakan kecepatan motor DC dengan parameter PID

sebagai input, dapat dilihat ada empat data yang sudah menampilkan overshoot

minimum 10%, yaitu Gambar 24 dengan nilai Pmutasi 1, Gambar 25 dengan nilai

Psilang 0,2, Gambar 26 dengan nilai Psilang 0,4 dan Gambar 27 dengan nilai

generasi 120. Tetapi data terbaik tersebut tidak dapat dilihat dari nilai

overshoot saja. Peneliti harus membandingkan nilai parameter PID yang

dihasilkan apakah sudah memenuhi syarat (KP ≤ KI ≤ KD) dan kecepatan yang

didapat sudah stabil (steady state) sampai data ke-100, serta tidak ada

kenaikan lonjakan yang signifikan ataupun undershoot yang dinilai kurang baik.

Temuan-temuan yang ditemukan pada keseluruhan percobaan ini dapat dilihat dari

nilai parameter PID yang didapat serta grafik yang ditampilkan. Ada dua data

pengujian terbaik dari segi nilai overshoot maupun nilai parameter PID yang

menjadi input, yaitu pada Gambar 24, parameter PID nya adalah KP = 3,7500; KI =

1,3184 dan KD = 0,2051. Untuk nilai overshoot = 2, undershoot = 0 dan untuk

waktu tunak (settling time) = 13,5 serta waktu naik (risetime) = 2,7872. Kemudian

Gambar 26, parameter PID nya adalah KP = 4,2090; KI = 1,2012 dan KD = 0,2539.

Untuk nilai overshoot = 2, undershoot = 0 dan untuk waktu tunak (settling time)

= 18 serta waktu naik (risetime) = 2,6462.

Listing

Program

BAB V

KESIMPULAN

Setelah

dilakukan penelitian dan mengolah data pada penelitian ini, algoritma Genetik

untuk penalaan parameter pengendali PID ini sudah menemukan solusi optimal

dengan overshoot di bawah 10%, dengan jumlah generasi 100 pada pengaruh Pmutasi

0,4 dan Pengaruh Psilang 0,8 serta pengaruh jumlah generasi variasi 120 dan

150. Metode algoritma genetik terbukti memberikan hasil sistem yang memiliki

waktu tunak lebih baik dan lonjakan maksimum yang lebih kecil dibandingkan

metode trial and error yang digunakan dalam simulasi. Proses pengujian hardware

dengan metode algoritma genetik pada motor DC dapat berjalan dengan baik,

sehingga didapatkan data terbaik berupa nilai overshoot di bawah 10% dan

parameter PID yang memenuhi syarat. Proses pengujian tersebut menghasilkan dua

data terbaik dengan nilai overshoot = 2 dan nilai parameter PID terbaik pada

Pmutasi 1 ialah KP = 3,7500; KI = 1,3184 dan KD = 0,2051 serta nilai parameter

PID terbaik pada Psilang 0,4 ialah KP = 4,2090; KI = 1,2012 dan KD = 0,2539.

No comments:

Post a Comment